Molybden prosessering, klargjøring av malmen til bruk i forskjellige produkter.

Molybden (Mo) er et hvitt platinlignende metall med et smeltepunkt på 2.610 ° C. I sin rene tilstand er den seig og behagelig og er preget av moderat hardhet, høy varmeledningsevne, høy motstand mot korrosjon og en lav ekspansjonskoeffisient. Når legert med andre metaller, fremmer molybden hardhet og seighet, øker strekkfastheten og krype-motstanden og fremmer generelt jevn hardhet. Små mengder molybden (på 1 prosent eller mindre) forbedrer slitestyrken, antikorrosive egenskaper og høy temperaturstyrke og seighet i matriksmaterialet betydelig. Molybden er derfor et viktig tilsetningsmiddel i fremstilling av stål og svært sofistikerte ikke-jernholdige superlegeringer.

Siden molybdenatom har samme karakter som volfram, men bare omtrent halvparten av sin atomvekt og densitet, erstatter det med fordel wolfram i legerte stål, slik at man oppnår den samme metallurgiske effekten med halvparten så mye metall. I tillegg er to av de ytre elektronringene ufullstendige; dette tillater det å danne kjemiske forbindelser der metallet er di-, tri-, tetra-, penta- eller heksa-valent, noe som muliggjør et bredt utvalg av molybdenkjemiske produkter. Dette er også den essensielle faktoren i dens betydelige katalytiske egenskaper.

Historie

Selv om metallet var kjent for gamle kulturer, og dets mineralformer ble forvekslet med grafitt og blymalmgalena i minst 2000 år, ble molybden ikke formelt oppdaget og identifisert før i 1778, da den svenske kjemikeren og farmasøyten Carl Wilhelm Scheele produserte molybdisk oksid ved å angripe pulverisert molybdenitt (MoS 2) med konsentrert salpetersyre og deretter fordampe resten til tørrhet. Etter Schelees forslag, produserte en annen svensk kjemiker, Peter Jacob Hjelm, det første metalliske molybden i 1781 ved å varme opp en pasta fremstilt av molybdisk oksid og linolje ved høye temperaturer i en digel. I løpet av 1800-tallet utforsket den tyske kjemikeren Bucholtz og svensken Jöns Jacob Berzelius systematisk den komplekse kjemien til molybden, men det var først i 1895 at en fransk kjemiker, Henri Moissan, produserte det første kjemisk rene (99,98 prosent) molybdenmetallet ved å redusere det med karbon i en elektrisk ovn, og dermed gjør det mulig å drive vitenskapelig og metallurgisk forskning på metallet og dets legeringer.

I 1894 introduserte en fransk våpenprodusent, Schneider SA, molybden i rustningsplatering på sine arbeider i Le Creusot. I 1900 presenterte to amerikanske ingeniører, FW Taylor og P. White, de første molybdenbaserte høyhastighetsstålene ved Exposition Universelle i Paris. Samtidig brukte Marie Curie i Frankrike og JA Mathews i USA molybden for å fremstille permanente magneter. Men det var ikke før akutt mangel på wolfram ble provosert av første verdenskrig at molybden ble brukt i massiv målestokk for å lage våpen, rustning og annen militær hardware. På 1920-tallet hadde molybdenbærende legeringer de første fredstidene sine, først i bilindustrien og deretter i rustfritt stål. I det følgende tiåret fikk de aksept i høyhastighetsstål, og etter andre verdenskrig ble de brukt i luftfart - spesielt i jetmotorer, som måtte tåle høye driftstemperaturer. Senere utvidet bruken til raketter. Bortsett fra legert stål brukes molybden i superlegeringer, kjemikalier, katalysatorer og smøremidler.

Ores

Det eneste kommersielt levedyktige mineralet i produksjonen av molybden er detsulfid (MoS 2), funnet i molybdenitt. Nesten alle malmer blir utvunnet fra porfyr-spredte forekomster. Dette er enten primære molybdenavsetninger eller komplekse kobber-molybdenavsetninger hvorfra molybden utvinnes som et koprodukt eller biprodukt. Primære avsetninger, som inneholder mellom 0,1 og 0,5 prosent molybden, er omfattende. Kobberporfyr er også veldig store avleiringer, men molybdeninnholdet varierer mellom 0,005 og 0,05 prosent. Omtrent 40 prosent av molybden kommer fra primære gruver, med de andre 60 prosent et biprodukt av kobber (eller, i noen tilfeller, wolfram).

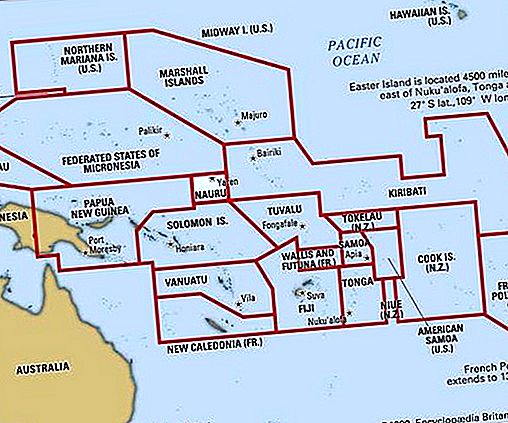

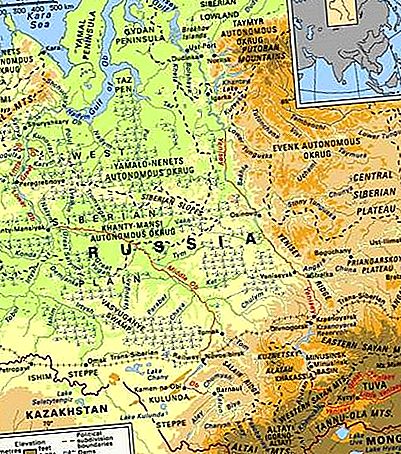

Omtrent 64 prosent av utvinnbare ressurser finnes i Nord-Amerika, og USA står for to tredjedeler av dem. Ytterligere 25 prosent er i Sør-Amerika, og balansen finnes hovedsakelig i Russland, Kasakhstan, Kina, Iran og Filippinene. Europa, Afrika og Australia er veldig fattige i molybdenmalm. De største produsentene av molybden inkluderer Kina, USA, Chile, Peru, Mexico og Canada.

Gruvedrift og konsentrasjon

Molybden og kobber-molybden porfyr blir utvunnet ved åpen grop eller ved underjordiske metoder. Når malmen er blitt knust og malt, blir de metalliske mineralene deretter separert fra gangue-mineraler (eller molybden og kobber fra hverandre) ved flotasjonsprosesser ved bruk av en lang rekke reagenser. Konsentratene inneholder mellom 85 og 92 prosent MoS 2 og små mengder kobber (mindre enn 0,5 prosent) hvis molybden utvinnes som et biprodukt av kobber.

Ekstraksjon og raffinering

Teknisk molybdisk oksyd

Om lag 97 prosent av MoS 2 må omdannes til teknisk molybdisk oksyd (85–90 prosent MoO 3) for å nå sin kommersielle destinasjon. Slik konvertering utføres nesten universelt i ovner med flere ildsteder av typen Nichols-Herreshoff, hvori molybdenittkonsentrat føres fra toppen mot en strøm av oppvarmet luft og gasser blåst fra bunnen. Hver ildsted har fire luftkjølte armer rotert av en luftkjølt skaft; armene er utstyrt med rabalskjær som raker materiale til utsiden eller midten av brenneren, der materialet synker til neste ildsted. I den første ildstedet forvarmes konsentratet, og flotasjonsreagensene antennes, og initierer transformasjonen av MoS 2 til MoO 3. Denne eksoterme reaksjonen, som fortsetter og intensiveres i de følgende ildstedene, styres ved å justere oksygenet og av vannsprøyter som kjøler ovnen når det er nødvendig. Temperaturen skal ikke stige over 650 ° C (1200 ° F), der MoO 3 sublimerer eller fordamper direkte fra faststoffet. Prosessen er ferdig når svovelinnholdet i kalsinene faller under 0,1 prosent.

Kjemisk rent molybdisk oksyd

Teknisk molybdisk oksyd blir til briketter som mates direkte i ovnene for å lage legert stål og andre støperiprodukter. De brukes også til å lage ferromolybden (se nedenfor), men hvis det er ønskelig med mer rensede molybdenprodukter, slik som molybdenkjemikalier eller metallisk molybden, må teknisk MoO 3 foredles til kjemisk ren MoO 3 ved sublimering. Dette utføres i elektriske retorter ved temperaturer mellom 1.200 og 1.250 ° C (2.200 og 2.300 ° F). Ovnene består av kvartsrør viklet med molybdentråd-varmeelementer, som er beskyttet mot oksidasjon av en blanding av ildfast murstein og trekull. Rørene skråstilt 20 ° fra horisontalt og rotert. De sublimerte dampene blir feid fra rørene med luft og samlet av hetter som fører til filterposer. To separate fraksjoner er samlet. Den første tilsvarer fordampning av de opprinnelige 2–3 prosent av ladningen og inneholder mesteparten av de ustabile urenhetene. Den siste brøkdelen er den rene MoO 3. Dette må være 99,95 prosent rent for å være egnet for fremstilling av ammoniummolybdat (ADM) og natriummolybdat, som er utgangsmaterialer for alle slags molybdenkjemikalier. Disse forbindelsene oppnås ved å omsette kjemisk ren MoO 3 med vandig ammoniakk eller natriumhydroksyd. Ammoniummolybdat, i form av hvite krystaller, Analyser 81 til 83 prosent MoO 3, eller 54 til 55 prosent molybden. Det er oppløselig i vann og brukes til fremstilling av molybdenkjemikalier og katalysatorer samt metallisk molybdenpulver.

Molybdenmetall

Produksjonen av metallisk molybden fra ren MoO 3 eller ADM utføres i elektrisk oppvarmede rør eller muffelovner, hvori hydrogengass føres inn som motstrøm mot fôret. Vanligvis er det to stadier der MoO 3 eller ADM først reduseres til et dioksyd og deretter til et metallpulver. De to trinnene kan utføres i to forskjellige ovner med avkjøling i mellom, eller det kan benyttes en to-soneovn. (Noen ganger benyttes en tretrinnsprosess som begynner ved en lav temperatur på 400 ° C, eller 750 ° F, for å unngå en ukontrollert reaksjon og forhindre sintring.) I totrinns-prosessen, to langdemperovner med molybden- trådvarmeelementer kan brukes. Den første reduksjonen blir utført i "båter" med mildt stål med 5 til 7 kilo oksid, som mates med intervaller på 30 minutter. Temperaturen på ovnen er 600–700 ° C (1 100–1 300 ° F). Produktet fra den første ovnen brytes opp og mates med samme hastighet i nikkelbåter til en andre ovn som opererer ved 1 000–1 100 ° C (1 800–2 000 ° F), hvoretter metallpulveret siles. Det reneste pulveret, som inneholder 99,95 prosent molybden, oppnås ved reduksjon av ADM.

På grunn av det ekstremt høye smeltepunktet, kan molybden ikke smeltes til blokker av høy kvalitet ved konvensjonelle prosesser. Det kan imidlertid lett smeltes i en elektrisk lysbue. I en slik prosess, utviklet av Parke og Ham, presses molybdenpulver kontinuerlig inn i en stang, som delvis sintres av elektrisk motstand og smeltes ved enden i en elektrisk lysbue. Det smeltede molybden deoksideres med karbon tilsatt pulveret, og støpes i en vannkjølt kobberform.